Година 2020. донела је много догађаја које нико није могао да предвиди.Нова епидемија круне утицала је на сваку индустрију и променила животе милиона људи широм света.Овај јединствени феномен довео је до значајног пораста потражње за маскама, ЛЗО и другим нетканим производима.Експоненцијални раст отежава произвођачима да одрже корак са брзо растућом потражњом док настоје да повећају продуктивност машина и развију проширене или нове могућности из постојеће опреме.

Како све више произвођача жури да надогради своју опрему, недостатак квалитетног нетканог материјаласистеми за контролу напетостидоводи до виших стопа отпада, стрмијих и скупљих кривуља учења и губитка продуктивности и профита.Пошто је већина медицинских, хируршких маски и маски Н95, као и других критичних медицинских потрепштина и ЛЗО, направљена од нетканих материјала, потреба за квалитетнијим и већим количинама производа постала је централна тачка за захтеве система за контролу напетости квалитета.

Неткани материјал је тканина направљена од мешавине природних и синтетичких материјала, спојених различитим технологијама.Отопљене неткане тканине, које се углавном користе у производњи маски и ПППЕ, направљене су од честица смоле које се топе у влакна, а затим се дувају на ротирајућу површину: тако се ствара тканина у једном кораку.Када је тканина направљена, потребно је спојити заједно.Овај процес се може извести на један од четири начина: смолом, топлотом, пресовањем хиљадама игала или спајањем водених млазница велике брзине.

За производњу маске потребна су два до три слоја нетканог материјала.Унутрашњи слој је за удобност, средњи слој се користи за филтрацију, а трећи слој се користи за заштиту.Поред тога, за сваку маску је потребан мост за нос и минђуше.Три неткана материјала се уносе у аутоматизовану машину која савија тканину, слаже слојеве један на други, сече тканину на жељену дужину и додаје минђуше и мост за нос.За максималну заштиту, свака маска мора имати сва три слоја, а резови морају бити прецизни.Да би се постигла ова прецизност, Веб треба да одржава одговарајућу напетост у целој производној линији.

Када производни погон произведе милионе маски и ЛЗО у једном дану, контрола напетости је изузетно важна.Квалитет и доследност су резултати које сваки производни погон захтева сваки пут.Монталво систем за контролу напетости може максимизирати произвођачев квалитет крајњег производа, повећати продуктивност и конзистентност производа док решава све проблеме везане за контролу напетости на које могу наићи.

Зашто је контрола напетости важна?Контрола напетости је процес одржавања унапред одређене или задате количине притиска или напрезања на дати материјал између две тачке уз одржавање униформности и конзистентности без икаквог губитка квалитета материјала или жељених својстава.Поред тога, када су две или више мрежа спојене, свака мрежа може имати различите карактеристике и захтеве за напетост.Да би се обезбедио висококвалитетан процес ламинације са минималним или без икаквих дефеката, свака мрежа треба да има сопствени систем контроле затезања како би се одржала максимална пропусност за крајњи производ високог квалитета.

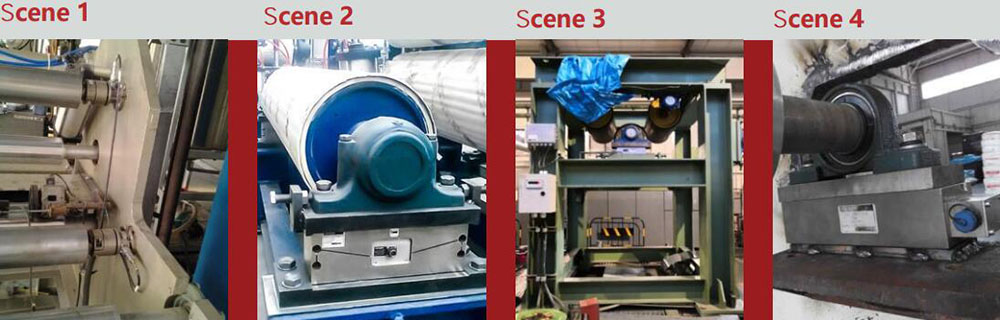

За прецизну контролу напетости, систем затворене или отворене петље је критичан.Системи затворене петље мере, надгледају и контролишу процес путем повратних информација како би упоредили стварну напетост са очекиваном.Чинећи то, ово значајно смањује грешке и резултира жељеним резултатом или одговором.У систему затворене петље за контролу напетости постоје три главна елемента: уређај за мерење напетости, контролер и уређај за обртни момент (кочница, квачило или погон).

Можемо да обезбедимо широк спектар регулатора напетости од ПЛЦ контролера до појединачних наменских контролних јединица.Контролер прима директну повратну информацију о мерењу материјала од ћелије за оптерећење или руке плесача.Када се напетост промени, генерише електрични сигнал који контролер тумачи у односу на подешену напетост.Контролер затим подешава обртни момент уређаја за излаз обртног момента (затезна кочница, квачило или актуатор) да би одржао жељену задату тачку.Поред тога, како се маса котрљања мења, потребан обртни момент треба да се подеси и управља од стране контролера.Ово осигурава да је напетост конзистентна, кохерентна и тачна током целог процеса.Производимо низ водећих система ћелија за оптерећење са вишеструким конфигурацијама за монтажу и вишеструким степеном оптерећења који су довољно осетљиви да открију чак и мале промене у напетости, минимизирајући отпад и максимизирајући количину висококвалитетног финалног производа.Ћелија за оптерећење мери силу микроотклона коју врши материјал док се креће на клизним ролнама узроковану затезањем или отпуштањем док материјал пролази кроз процес.Ово мерење се врши у облику електричног сигнала (обично миливолти) који се шаље контролеру ради подешавања обртног момента да би се одржала подешена напетост.

Време поста: 22.12.2023